引言

燃料組件是核反應堆的核心釋熱部件����,由燃料棒以及上管座���、骨架等部分構成。骨架部分����,類似于建筑物中的框架結構,為整個燃料組件提供了穩定的支撐。骨架的主要組成材料是鋯,包括定位格架和導向管等關鍵部件,這些部件的連接主要通過焊接實現���。

然而���,焊接鋯棒����、鋯管等鋯合金并非易事���,其焊接性能受多個工藝參數影響,本文先介紹了電阻點焊工藝的概念和特點,并從焊接壓力�����、焊接時間和焊接電流三個方面分析了焊接工藝參數對鋯合金焊接性能的影響。

1、電阻點焊

骨架焊接是采用電阻點焊的方式將定位格架和導向管焊接為成型骨架的一種工藝�����。電阻點焊(ResistanceSpotWelding,RSW)是電阻焊的一種���,簡稱點焊��。電阻點焊是將被焊零件裝配成搭接接頭并壓緊在兩電極之間,利用電流流經零件本身和其接觸面間產生的電阻熱�,將其接觸面的局部加熱到熔化狀態���,在電極壓力下�����,形成冶金連接的一種電阻焊接方法[1]。

點焊的主要焊接參數是焊接電流��、焊接(通電)時間���、電極壓力和電極尺寸等��。焊接電流是指焊接時流經焊接回路的電流。

Q=I2Rt.

即點焊產生的熱量Q與電流I的平方���、電阻R和通電時間t成正比��。

焊接接頭的質量最終反映在接頭的剪切強度上����,而接頭的剪切強度主要取決于焊點的尺寸以及焊點表面和內部的質量[2]�。

表面質量是指焊件表面電極壓痕深度大小,有無表面飛濺、燒傷�����、裂紋�、粘連電極�、翹曲變形及表面抗腐蝕性能的變化等��。內部質量則指熔核的幾何尺寸�、形狀����,有無超標的裂紋���、縮孔等內部缺陷�����,以及熱影響區金屬的組織與力學性能有無明顯的變化。

2���、鋯合金焊舌與導向管試樣焊接

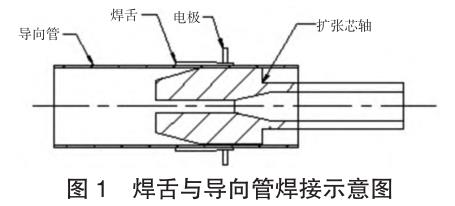

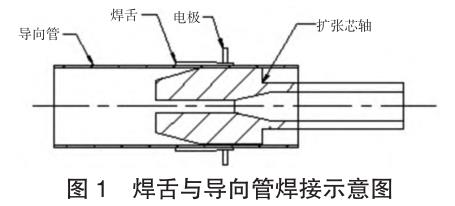

焊舌與導向管試樣是模擬產品實際焊接狀態的試樣。焊舌呈片狀,上有與導向管貼合的焊接區;導向管直徑為Φ11.5mm���,內部有擴張芯軸起到支撐與導電的作用。焊接的狀態如圖1所示���。

焊點的形成有以下四個階段:

1)預壓階段,通電前電極壓在零件上施加預壓力�����。

2)焊接階段�����,通電加熱形成熔池�。

3)維持階段��,維持壓力�,斷電冷卻���。

4)休止階段����,電極抬起�����,準備下一次焊接。

2.1電極壓力

電極壓力是指在焊接過程中����,電極與被焊材料之間所施加的力�����。電極壓力對焊接熔核尺寸有很大的影響��,這是因為盡管體電阻率與壓力無關��,但接觸電阻對壓力的分布及接觸界面的表面條件都很敏感[3]�。而電極壓力不僅影響電極與母材之間接觸面積的大小����,也影響接觸電阻的值。

首先,壓力的大小會直接影響電極與母材之間的接觸面積—壓力越大�����,接觸面積越大����,從而使得電流更為均勻地傳遞到母材�,有利于形成較大的熔核����。其次,電極壓力的大小也會影響到電極與母材之間的接觸電阻—壓力越大,接觸電阻越小,因為電阻降低���,導致電流的損失降低�,使得電流能更有效地轉化為焊接熱量����,有助于生成更大的熔核����。但是,這只是在一定范圍內有效�����。

當電極壓力超過某一閾值后,雖然接觸電阻進一步降低����,但增大壓力會引發兩個主要問題:一個是造成過大的散熱,導致熱量不能集中在焊點���,結果是熔核尺寸可能變?��?����;另一個可能會引發電極過度磨損�,影響焊接質量。而且��,電極壓力對焊接過程中的接觸界面的表面條件也十分敏感�。這是由于表面條件決定了電阻的狀態���,當接觸界面光滑�、無氧化物覆蓋時����,接觸電阻就會較小��,反之�����,則會增大接觸電阻�。電極壓力可通過改變接觸界面的表面條件,進而影響接觸電阻的大小,從而影響焊接效果����。

當電極壓力增大時,接觸電阻會降低,這意味著焊接過程中的散熱會增加����,總的熱量就會相應減少��。

由于這個原因,焊點的熔核尺寸會變小�,因此電極壓力不宜過大。

另一方面����,如果電極壓力過小,母材的接觸就會不良���,導致接觸電阻不穩定�����。這將導致熔核的尺寸產生較大波動�����。過小的電極壓力也可能引發嚴重的焊點噴濺����,這在焊接過程中是需要盡量避免的問題。因此��,必須確保電極壓力達到適當的值��,從而保證焊件接觸的穩定性����。

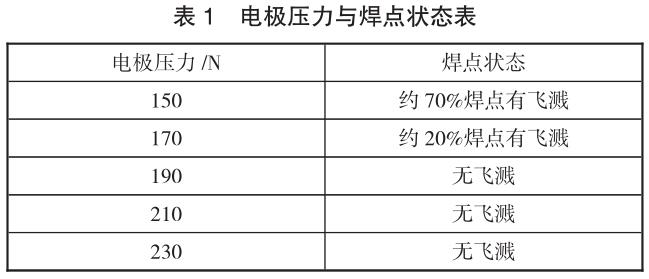

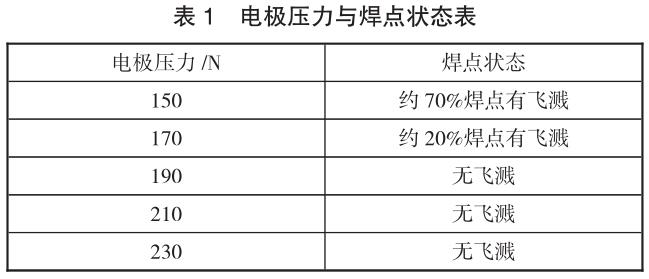

對于鋯合金焊舌與導向管試樣焊接����,采用焊接電流2.4kA進行實驗,結果如表1所示�����。

考慮到壓力可能出現波動��,可根據焊接實際情況�����,選擇210N及以上作為電極壓力����,可保證接觸電阻穩定且不會產生噴濺。

2.2焊接時間

焊接時間如果很短,焊接區由于熱量不足無法形成熔核,焊接時間增加達到臨界點后����,焊點將形成熔核�,之后隨著時間增加,焊點熔核逐漸增大,焊點剪切力也隨之增加����,直到最后產生噴濺����。根據實驗結果,最終選擇20ms作為焊接時間。

2.3焊接電流

由于電阻點焊產生的熱量與電流的平方成正比�����,所以焊接電流對焊點的力學性能影響最大。

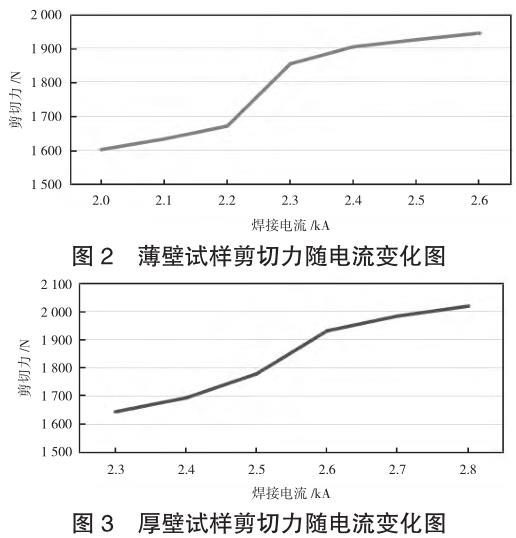

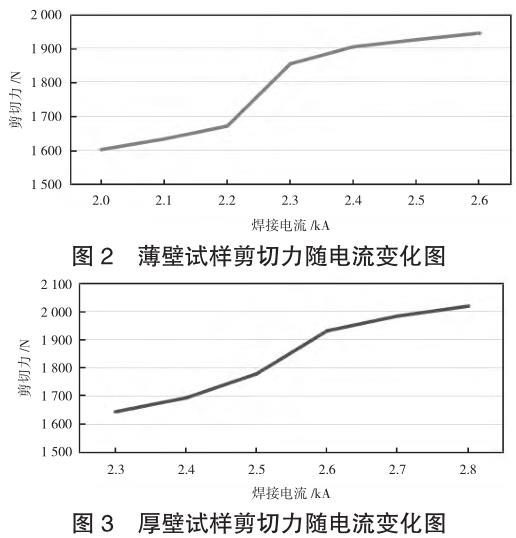

采用厚度0.4mm焊舌和壁厚0.5mm的Φ11.5mm的導向管的薄壁試樣進行焊接實驗。母材材質為Zr-4合金�,壓力采用210N�。

如圖2、圖3所示��,隨著焊接電流增加���,焊點剪切力逐漸上升����,折線的尾端斜率逐漸降低���,說明其增長速度逐漸緩慢��。若繼續增加焊接電流���,溫度場將進入準穩定狀態,可能導致金屬過熱造成噴濺等缺陷�����,從而威脅焊接質量����。

而當焊接電流過小時�,盡管電極壓力適中但焊接區卻無法達到足夠的溫度以形成熔核。此時�,必須提高焊接電流至一定閾值���,才能確保焊點成功形成并達到所需的剪切力,使焊接過程能夠正常進行���。

圖2和圖3中的所有試樣都能滿足當前的剪切力要求,后續可根據不同要求���,確定焊接電流參數�����。

2.4工藝參數相互影響

根據不同的焊接電流與焊接時間可形成兩種規范:硬規范和軟規范�。它們的核心區別在于所采用的電流大小及其與焊接時間的配合��。硬規范指的是使用大電流進行短時間的焊接����,它的優點在于能夠快速產生高溫�,使得金屬瞬間達到融化狀態,從而短時間內完成焊接,大大提升了生產效率。然而�����,大電流焊接對設備的穩定性要求較高�,稍有不慎便會引發噴濺等問題。

相對于硬規范��,軟規范則是使用小電流進行長時間的焊接���。這種方式雖然焊接時間更長����,但由于電流較小�����,因此對設備的穩定性要求較低,也更不易出現噴濺等缺陷。此外,軟規范能夠保證金屬在焊接過程中均勻加熱�����,避免了因局部過熱而產生的金屬結構變形�,因此其焊接質量通常更高����。

在實際生產中�,選擇硬規范還是軟規范,需要根據具體的產品特性����、生產設備以及生產效率的要求來決定。兩者之間需要找到一個平衡點��,才能達到最佳的焊接效果����。

3���、結論

適當的焊接工藝參數(包括電極壓力�����、焊接時間和焊接電流等)對于確定鋯合金焊舌與導向管的焊接質量至關重要����。本文的分析理論與實踐充分證明����,通過合理的設置和調整焊接參數,可以有效地提高焊接的質量�����,同時也能有效地避免因為參數設置不當而出現的問題,比如焊點飛濺或焊點性能不合格等����。

以當前工藝要求對鋯合金焊舌與導向管進行焊接時�,焊接壓力應控制在210N以上,避免出現飛濺;焊接時間可控制在20ms;焊接電流根據不同工藝要求�����,厚壁選擇2.3~2.8kA�����,薄壁選擇2.0~2.6kA。的增加而增加,對各車間粉塵的特性進行了研究并對工藝進行改進后���,粉塵濃度得到有效控制�。

1)對鋼鐵企業的生產設施情況及生產規模��、工藝進行分析����。

2)對企業燒結、煉鐵����、煉鋼以及軋鋼車間16個采樣點的粉塵濃度進行了實驗研究�����,并根據實驗結果對其特性進行了分析�����。

3)針對燒結、煉鐵�、煉鋼車間的除塵控制工藝進行研究與改進,根據結果分析可知粉塵污染控制技術有較好效果,為后續鋼鐵車間粉塵濃度控制研究提供了實踐基礎。

參考文獻

[1]紀樹東.機械加工車間環境影響分析及粉塵特性研究[J].科技致富向導,2014(11):148.

[2]房金樂�����,張朝暉,王建鵬.鋼鐵企業粉塵綜合利用技術研究[J].山西冶金��,2016,39(5):53-55.

[3]程茉莉�����,肖瑩��,隋鴻志.鋼鐵行業煙粉塵排放狀況及控制措施趨勢探討[J].能源與環境,2016(2):57-60.

[4]賀利清.鋼鐵廠車間環境粉塵污染控制技術分析[J].山西冶金�����,2023,46(4):66-67.

相關鏈接